Wybierz poszczególne artykuły z poniższej tabeli, aby wyświetlić szczegółowe informacje, obrazy i dokumentacje.

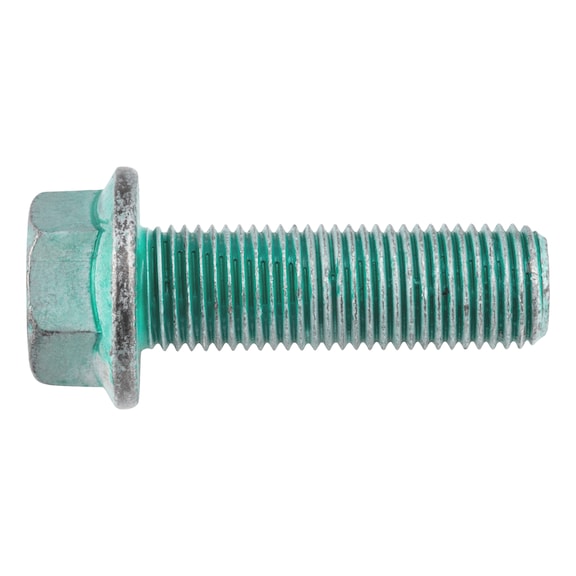

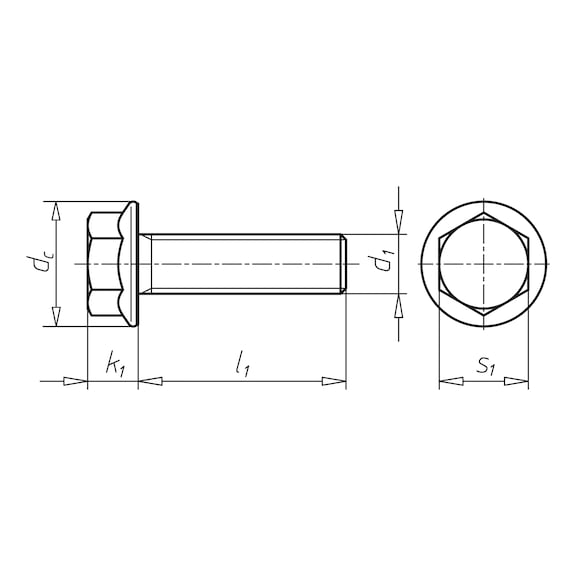

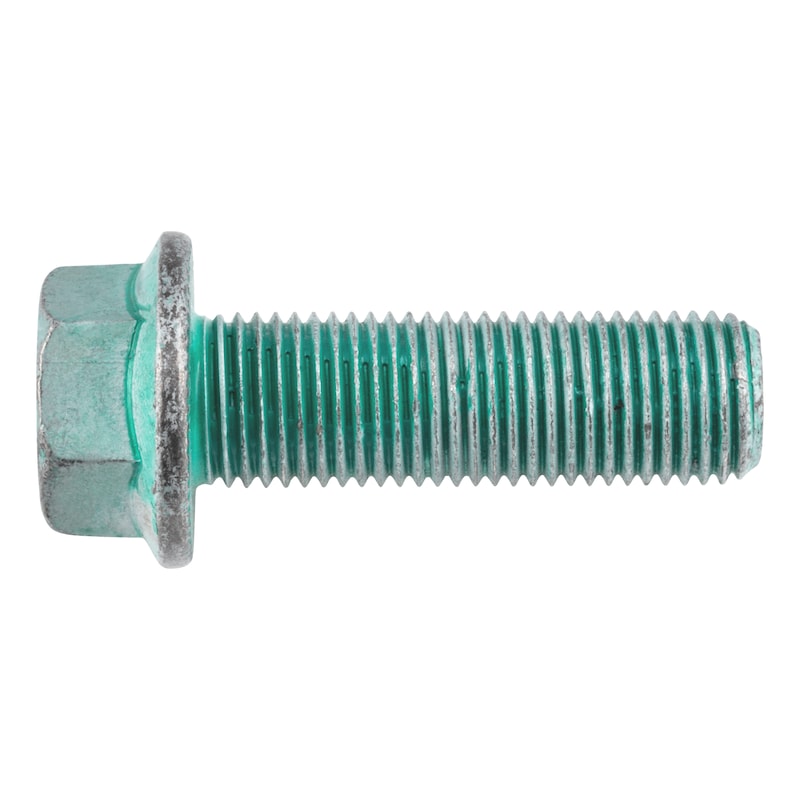

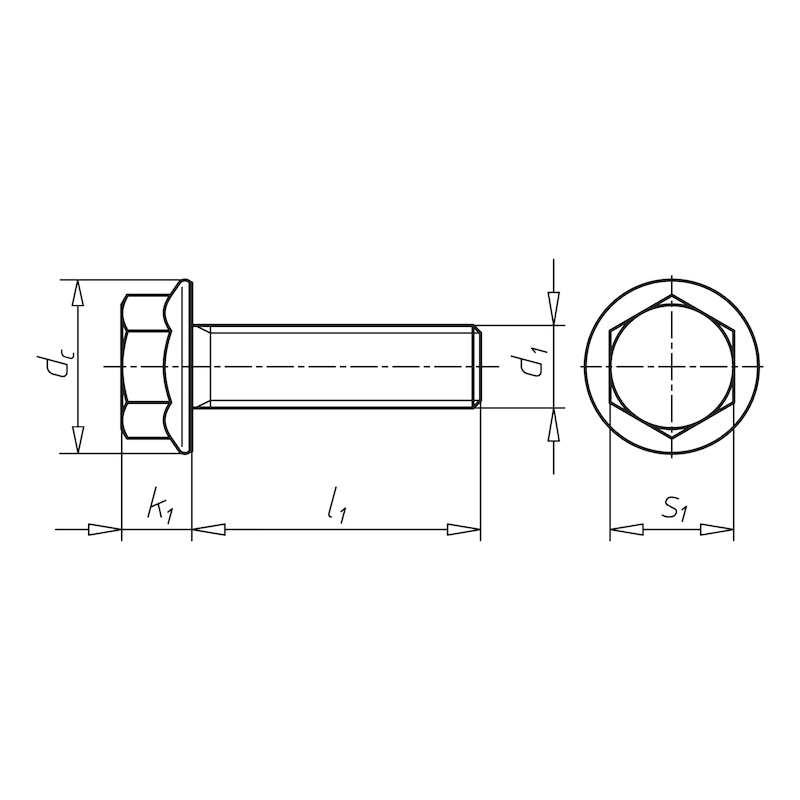

Śruba ząbkowana ripp z łbem sześciokątnym z kołnierzem

Śruba ramy do pojazdów użytkowych, powierzchniowo ocynkowana płatkowo, srebrna, ze smarowaniem (zielonym)

Zarejestruj się i uzyskaj dostęp do 125,000 produktów

Filtry wyboru

Zarejestruj się i uzyskaj dostęp do 125,000 produktów

Zadzwoń do centrum obsługi klienta: 22 510 20 10

Ceny wyświetlane dla klientów po zalogowaniu

Śruba ustalająca Ripp z gwintem drobnozwojowym (od M12) klasa wytrzymałości 10.9

Nie zawiera chromu(VI)

Produkt spełnia wymagania dyrektywy UE w sprawie pojazdów wycofanych z eksploatacji

Powierzchnia

- ZFSHL: Cynkowa powłoka płatkowa ze smarowaniem, które zmienia współczynnik tarcia (współczynnik tarcia: 0,09-0,14)

- Z preparatem smarnym

Odporność na korozję

M5 ok. 240 h/≥ M6 ok. 480 h/≥ M10 ok. 720 h korozji metali nieszlachetnych zgodnie z normą DIN EN ISO 9227-NSS

Zasada działania żeber blokujących

Podczas dokręcania materiał przeciwny jest „walcowany” w obszarze powierzchni styku śruby przez żebra blokujące. Powoduje to odkształcenie plastyczne, które utwardza powierzchnię. Pod koniec dokręcania nie stwierdza się znaczącego osiadania. Żebra blokujące ograniczają osiadanie połączenia, a tym samym zmniejszają utratę siły naprężenia wstępnego.

Podane odporności na korozję mają zastosowanie do testów korozyjnych zgodnych z normą DIN EN ISO 9227-NSS (testy w mgle solnej), najwcześniej 24 godziny po nałożeniu powłoki w stanie „jak po nałożeniu powłoki”, tj. przed sortowaniem, pakowaniem, transportem i/lub montażem. Wartości te mogą ulec obniżeniu w wyniku nieuniknionych procesów obsługi i montażu. Przeniesienie odporności na korozję z testu mgły solnej na rzeczywiste warunki montażu i pracy w większości przypadków nie jest możliwe. Podczas projektowania połączenia należy dobrać powłokę antykorozyjną odpowiednią do połączeń materiałów, warunków otoczenia oraz w razie potrzeby innych powłok.

Wybierz wartości kolorów RAL

UWAGA: kolor na ekranie różni się od prawdziwego!