Wybierz poszczególne artykuły z poniższej tabeli, aby wyświetlić szczegółowe informacje, obrazy i dokumentacje.

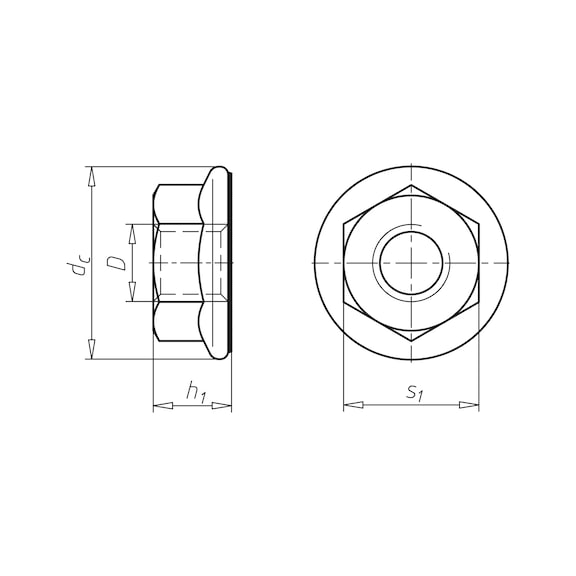

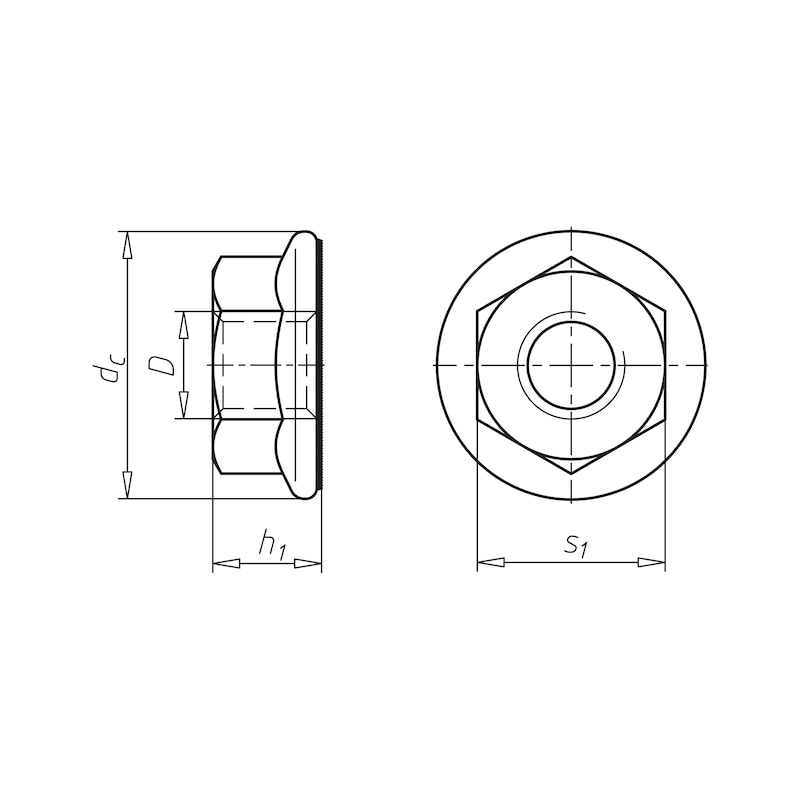

Nakrętki żebrowane

W-0263, stal 10, ocynkowana, srebrna

Zarejestruj się i uzyskaj dostęp do 125,000 produktów

Filtry wyboru

Zarejestruj się i uzyskaj dostęp do 125,000 produktów

Zadzwoń do centrum obsługi klienta: 22 510 20 10

Ceny wyświetlane dla klientów po zalogowaniu

Standardowy gwint metryczny

Klasa wytrzymałości 10

Do śrub o wytrzymałości do klasy 10.9 i śrub ustalających ripp o klasie wytrzymałości 100

Powierzchnia

- ZFSHL: Ocynkowana powłoka srebrna ze smarem, który zmienia współczynnik tarcia (współczynnik tarcia: 0,09–0,14)

- dla cynkowo-niklowego M5, przezroczystego pasywowanego (P3E) z uszczelnieniem

Nie zawiera chromu(VI):

Produkt spełnia wymagania dyrektywy UE w sprawie pojazdów wycofanych z eksploatacji

Odporność na korozję

M5 z (P3E) ok. 600 godz./≥ M6 ok. 480 godz./≥ M10 ok. 720 godzin korozji metali nieszlachetnych zgodnie z normą DIN EN ISO 9227-NSS

Zasada działania żeber blokujących

Podczas dokręcania żebra blokujące obracają materiał w obszarze powierzchni styku nakrętki. Powoduje to odkształcenie tworzywa sztucznego, które utwardza powierzchnię. Żadne konkretne ustawienie nie jest określane na koniec dokręcania. Żebra blokujące ograniczają zakres osadzania połączenia, dzięki czemu zmniejszają utraty siły naprężającej.

Podana odporność na korozję dotyczy testów korozyjnych przeprowadzonych zgodnie z normą DIN EN ISO 9227-NSS (testy w mgle solnej), po upływie minimum 24 godzin od nałożenia powłoki, lecz przed sortowaniem, zapakowaniem, transportem i/lub montażem. Wartości te mogą być niższe w wyniku procesów obsługowych i montażowych. W większości przypadków przełożenie odporności na korozję uzyskanej w wyniku testów w mgle solnej na rzeczywiste warunki montażowe i obsługowe nie jest możliwe. Podczas projektowania połączenia należy dobrać powłokę antykorozyjną odpowiednią do połączeń materiałów, warunków otoczenia oraz w razie potrzeby innych powłok.

Wybierz wartości kolorów RAL

UWAGA: kolor na ekranie różni się od prawdziwego!